Wat is Continu Verbeteren?

Continu verbeteren is het voortdurend werken aan het efficiënter maken van je processen. De lean-methodiek wordt gebruikt om bedrijfsprocessen “slanker” te maken door verspillingen uit het proces te halen. Met verspillingen worden alle elementen bedoeld waar de klant niet op wil wachten of niet (extra) voor wil betalen. Verspillingen zijn de processtappen die ervoor zorgen dat je proces langer duurt dan nodig is. Door deze verspillingen zo veel mogelijk weg te nemen kunnen bedrijven snel en flexibel reageren en optimaal presteren. Zo blijf je als organisatie continu verbeteren.

Voor het creëren van een cultuur waar continu verbeteren vanzelfsprekend is, is een managementfilosofie nodig waarbij klantwaarde en de medewerker centraal staat. Medewerkers enthousiast en gemotiveerd houden is één van de basisvoorwaarde om te slagen in continu verbeteren. Door medewerkers te betrekken in verbeteringen en wat zij kunnen doen om te voldoen aan de klantwensen, blijven ze gemotiveerd. Zorg daarom dat je naar je werknemers luistert en dat hun ideeën ook daadwerkelijk gebruikt worden.

Lean management zorgt niet alleen voor dat medewerkers de manier van werken prettiger vinden en met meer plezier naar hun werk gaan, het zorgt er ook voor dat het bedrijf efficiënter en duurzamer produceert.

Hoe pas je dit toe in je organisatie?

Je kunt het beste beginnen met een probleem, bijvoorbeeld een proces dat niet optimaal verloopt. Hiervan ga je dan een Lean Six Sigma project maken. Voordat je gaat starten met het verbeteren van een proces door middel van een (DMAIC) project, is het verstandig om verspillingen in kaart te brengen. Deze verspillingen moeten namelijk in ieder proces geëlimineerd worden. Alles over verspillingen en de DMAIC leer je trouwens tijdens een Lean Six Sigma Green Belt training. Er zijn in totaal 8 type verspillingen, dit zijn:

1. Transport (Transport)

Transport is het verplaatsen van iets van A naar B. Een voorbeeld van transport is het bezorgen van een pakketje.

2. Voorraad (Inventory)

Onder voorraad verstaan we natuurlijk een voorraad grondstoffen, een voorraad halffabricaat of een voorraad gereed product. Een voorraad kan natuurlijk ook een andere vorm hebben, denk aan een stapel (digitale)klachtenformulieren of een aantal ongelezen e-mails.

3. Beweging (Motion)

Met beweging bedoelen we de bewegingen in een proces, anders dan transport. Dit zijn vaak fysieke bewegingen (draaien, bukken etc.), maar kunnen bijvoorbeeld ook in een computersysteem plaats vinden. Denk aan het wisselen van vensters/systemen om je werk te kunnen doen.

4. Wachten (Waiting)

Vaak ontkom je niet aan wachttijden, omdat een proces vaak een minimum aan tijd kost. Denk bijvoorbeeld aan het bakken van een brood. Een te lange wachttijd kan je als verspilling zien.

5. Overproductie (Overproduction)

Overproduceren is letterlijk meer maken dan nodig is. Wanneer een klant 100 producten besteld en je hebt er 200 geproduceerd, dan is er sprake van overproductie. Het gevolg hiervan kan zijn dat je een te grote voorraad krijgt. Indien het producten op maat zijn, dan bestaat er de kans dat je deze nooit meer zult kunnen afzetten.

6. Overbewerking (Overprocessing)

Overbewerking kun je zien als meer doen dan nodig is. Vaak gebeurt dit omdat we denken dat onze klant hier waarde aan hecht, terwijl het hem niet gevraagd is en hij dit ook nooit heeft aangegeven. Dit zie je vaak terug in de vorm van tijd en aandacht in uiterlijke kenmerken. Een mooi voorbeeld is het standaard in laten pakken van een geurtje bij de parfumerie terwijl het gekocht geurtje voor eigen gebruik is.

7. Fouten (Defects)

Het maken van fouten kan vaak leiden tot herstelwerk en in het ergste geval moet alles opnieuw gedaan worden. Een verkeerde naam op je hypotheekakte is een goed voorbeeld, maar denk ook aan een spelfout in je e-mailadres.

8: Talent (Skills)

De laatste vorm van verspilling heeft betrekking op het talent van de medewerker zelf. Dit kan onderbenutting van talent zijn, maar deze verspilling kan ook voorkomen wanneer taken gedelegeerd worden naar iemand die er niet voor gekwalificeerd is.

Lean tools bij continu verbeteren

Om de 8 type verspillingen te onthouden kan je het ezelsbruggetje TIMWOODS gebruiken. Dit zijn de eerste letters van de verspillingen in het Engels. Deze tool kan je inzetten voorafgaand aan je project om een beeld te krijgen van de mogelijke problemen in het proces. Maar het kan ook alvast een aantal laagdrempelige verbeteringen aan het licht brengen die je snel kan realiseren.

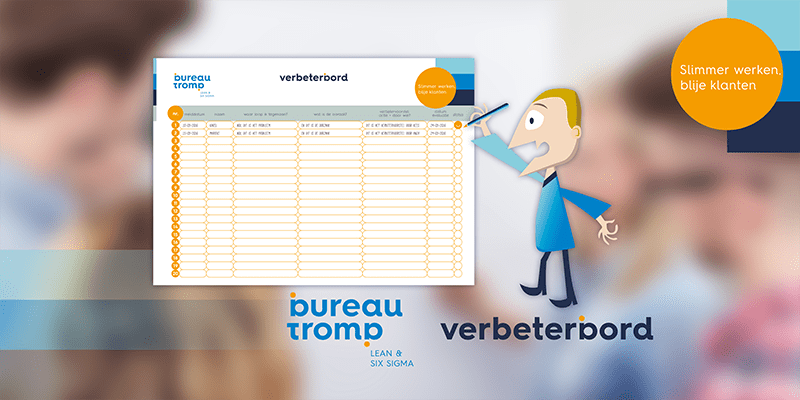

Naast Lean management, Lean projecten, en TIMWOODS zijn er nog een aantal praktische tools die perfect zijn om in te zetten wanneer je begint met continu verbeteren. Voorbeelden hiervan zijn 5S en de Value Stream Map. Een tool die je ook goed kan inzetten is een verbeterbord. Deze tool houdt alle verbeter-ideeën bij en helpt je om je ideeën gestructureerd door te voeren. Met deze tool vergroot je de betrokkenheid van medewerkers en kun je leidinggevenden de rol van coach geven. Hierdoor wordt na verloop van tijd continu verbeteren vanzelfsprekend.

Lean Six Sigma richt zich op het uitvoeren van werkzaamheden die waarde toevoegen voor de klant. Het wegnemen van verspillingen en continu verbeteren (elke dag een beetje beter) zijn hierbij het uitgangspunt.

Klein beginnen

De vraag hoe te beginnen met continu verbeteren wordt vaak aan ons gesteld. Alhoewel het verstandig is om een visie te ontwikkelen hoe je als organisatie omgaat met continu verbeteren en dit te koppelen aan strategische doelstellingen, hoeft dit niet altijd meteen grootschalig te worden opgezet. Klein beginnen is een mooie manier om de organisatie te laten wennen aan het feit dat doelmatig continu verbeteren onderdeel gaat uitmaken van “business as usual”. Laat eerst in klein verband een aantal teams met doelmatig verbeteren aan de slag gaan. Hieronder volgt een kort stappenplan om dit in gang te zetten:

- Identificeer een concreet probleem of proces dat verbeterd kan worden. Dit kan bijvoorbeeld een veelvoorkomende fout zijn, een trage procedure of een klacht van een klant.

- Stel een klein team samen dat betrokken is bij het probleem of proces. Dit team hoeft niet groot te zijn, 2-5 personen is vaak voldoende.

- Analyseer het huidige proces of probleem om de oorzaken te begrijpen. Stel de vraag: “Waarom gebeurt dit?” meerdere keren (de zogenaamde “5 Whys” -methode) om dieper in de oorzaken te duiken.

- Identificeer specifieke, meetbare doelstellingen voor verbetering. Bijvoorbeeld, als het probleem defecte producten zijn, kan de doelstelling zijn om het defectpercentage met 20% te verminderen.

- Brainstorm eenvoudige, haalbare verbeteringen met het team. Dit kunnen kleine procesaanpassingen, nieuwe procedures, of andere creatieve ideeën zijn.

- Selecteer de beste ideeën en maak een actieplan. Wijs verantwoordelijkheden toe aan teamleden en stel duidelijke deadlines in.

- Voer de verbeteringen uit volgens het plan. Zorg ervoor dat iedereen op de hoogte is van de veranderingen en de procedures volgt.

- Meet regelmatig de resultaten ten opzichte van de doelstellingen. Als je geen verbetering ziet, pas dan de aanpak aan.

- Houd het proces gaande door te leren van zowel successen als mislukkingen. Pas deze lessen toe op toekomstige verbeteringen.

- Deel successen met het team en motiveer hen om door te gaan met het verbeteren van andere processen of problemen.

Blijf dit cyclische proces herhalen voor verschillende problemen en processen binnen de organisatie. Continu verbeteren is een praktische aanpak om kleine, maar significante stappen naar efficiëntie en kwaliteitsverbeteringen te nemen. Het begint met kleine veranderingen en groeit na verloop van tijd.

Mocht er interesse zijn om een keer door te praten over wat continu verbeteren voor u kan betekenen of hoe u dit kunt gaan oppakken binnen de eigen organisatie, neem dan gerust contact met ons op via info@bureautromp.nl of 030 227 0000

Om een begin te maken met continu verbeteren zijn er enkele praktische Lean tools waarmee je kunt beginnen. Dit zijn o.a. 5S, de Value Stream Map en de Kanban –en verbeterborden. In onze Whitepaper – ‘Continu verbeteren met Lean Six Sigma – hoe doe je dat?’ – komen al deze tools aan bod mét praktische voorbeelden. Zo kun jij zelf vandaag nog aan de slag met Lean!

Geschreven door Robert-Paul Kottman.