Wat is Lean Manufacturing?

Lean Manufacturing is een verzameling van een groot aantal tools om productieprocessen te verbeteren. En denk bij productie nu niet direct alleen aan fabrieken, in de dienstverlening worden diensten ‘geproduceerd’ dus hier is het net zo goed van toepassing. Hieronder staan alle 35 tools die thuishoren bij Lean Manufacturing. Op deze manier heb je dus een volledig overzicht als je meer wilt weten over Lean Manufacturing of er zelf mee aan de slag wilt.

1. Kaizen

Kaizen is het Japanse woord voor ‘continu verbeteren’. Kaizen kan toegepast worden op ieder bedrijf, iedere afdeling en ieder team om processen efficiënter te maken.

Kaizen betrekt alle medewerkers bij het verbeteren, van hoger management tot aan de werkvloer, en kan worden gebruikt om ieder proces te verbeteren. Deze Lean Manufacturing tool werd voor het eerst gebruikt door de Japanners in de Tweede Wereldoorlog en is een belangrijk onderdeel van het boek “The Toyota Way.” In dit boek wordt beschreven hoe Toyota haar productieprocessen van auto’s verbetert.

Wat is het doel van Kaizen?

Kaizen probeert gestandaardiseerde processen te verbeteren om verspilling tegen te gaan, workflowproblemen op te lossen en voortaan te voorkomen.

Hoe wordt Kaizen geïmplementeerd?

De Kaizen-methode omvat over het algemeen deze 5 belangrijke stappen:

- Identificeer het proces en breng focus aan.

- Film de huidige werkwijze om deze grondig te kunnen analyseren.

- Test en evalueer de voorgestelde verbeteringen.

- Implementeer verbeteringen.

- Analyseer resultaten en presenteer aan het management voor feedback.

Waar is Kaizen het meest op van toepassing?

De productie-industrie. Het Toyota-productiesysteem maakte de Kaizen-tool zelf wereldberoemd. Als er zich problemen voordoen tijdens het productieproces, dan wordt verwacht dat het assemblagelijnpersoneel van Toyota en hun supervisors het productieproces stoppen en een Kaizen beginnen.

2. One Piece Flow

One Piece Flow is de doorstroom van een product of dienst door een proces met één eenheid van een product of dienst per keer. One Piece Flow is het tegenovergestelde van batchproductie, waarbij een groot aantal producten tegelijk worden gemaakt en als batch of groep door het productieproces worden gestuurd. In One Piece Flow ligt de focus op de productie van het product zelf in plaats van het wachten, transporteren en opslaan van het product.

Bij One Piece Flow en batchproductie wordt al snel aan een omgeving met machines gedacht, maar ook in de kantooromgeving zie je deze twee vaak voorkomen. Wordt een dossier direct behandeld, of gewacht tot er een stapeltje ligt voordat er tijd voor wordt gemaakt? One Piece Flow is niet altijd beter (denk aan het uitvoeren van incasso’s, dat kan beter in batches), wel is het goed om hier een bewust keuze in te maken.

Wat zijn de voordelen van One Piece Flow?

- Mogelijkheid om defecten eerder en nauwkeuriger te detecteren.

- Meer flexibiliteit voor maatwerk en het voldoen aan de eisen van een klant.

- Reduceren van de kosten door verspilling te elimineren.

- Verminderen van de hoeveelheid werk in uitvoering om elke stap efficiënter te maken.

Om de efficiëntie te verhogen, kunnen bedrijven ervoor kiezen om One Piece Flow te implementeren of eenvoudigweg het aantal geproduceerde producten in een batch verminderen.

3. Jidoka

Jidoka werd uitgevonden in 1896 en werd gebruikt om een automatisch weefgetouw te stoppen als er een draad brak. Niet alleen verminderde dit het aantal defecten bij het weven, het stelde operators ook in staat om meerdere weefgetouwen tegelijk te bedienen in plaats van er maar één te moeten bekijken voor het geval er iets misging. Het doel is defectvrij produceren.

Jidoka wordt uitgevoerd in vier stappen:

1. Ontdek een afwijking of probleem.

2. Stop het productieproces.

3. Los het probleem op.

4. Ontdek de oorzaak om toekomstige problemen te voorkomen.

De belangrijkste innovatie die Jidoka bracht voor Lean Manufacturing is het idee om een productieprobleem midden in het proces te onderzoeken in plaats van aan het einde. Inspecteren tijdens het gehele productieproces kan een belangrijke rol spelen bij het voorkomen van defecten en voortborduren op gemaakte fouten. Daarnaast wordt direct nagedacht over het voorkomen van het probleem in de toekomst, zodat een fout maar één keer gemaakt wordt.

4. Poka Yoke

Poke Yoke is ontwikkeld door Toyota en heeft veel overeenkomsten met Jidoka. Het idee van Poka Yoke is het voorkomen van fouten. Fouten zijn volgens Lean onvermijdelijk, maar defecten die klanten daadwerkelijk bereiken, zijn te voorkomen. Het doel is om een vorm van kwaliteitscontrole te creëren die defecten automatisch markeert en uiteindelijk voorkomt dat fouten gemaakt worden.

Waar kun je Poka Yoke voor gebruiken?

De tool is uitgevonden omdat in ieder proces menselijke fouten gemaakt kunnen worden. Mensen die dag in dag uit herhalende productietaken uitvoeren, kunnen gemakkelijk veel voorkomende fouten en defecten missen. Automatisering kan nodig zijn om het productieproces te verbeteren.

Wat is een voorbeeld van Poka Yoke?

Een alarm dat automatisch afgaat wanneer je een auto verlaat zonder de lichten uit te doen. Een ander voorbeeld is een transportband die een product met ondergewicht afkeurt. Het doel is om fouten automatisch te voorkomen, zonder dat menselijke controle nodig is. Ook het toepassen van RPA (Robotic Process Automation) is een vorm van Poka Yoke.

5. Visueel Management

Visual Management is een communicatietechniek die visuele hulpmiddelen gebruikt om berichten sneller en efficiënter over te brengen

Wat is het doel van Visual Management?

De doelstellingen van Visual Management zijn:

- Verduidelijken waar verspillingen liggen.

- Problemen weergeven op een eenvoudiger manier.

- Duidelijk aangeven wat de doelen van continu verbeteren zijn.

- Vergroten van de effectiviteit van communicatie.

Voorbeelden van Visual Management

Visual Management in de praktijk zijn bijvoorbeeld systemen om de voorraad bij te houden of het ophangen van controleborden. Vaak kan Visual Management de communicatie verbeteren en de efficiëntie helpen verbeteren.

Waar wordt Visual Management het best toegepast?

Werkinstructies kunnen vaak worden vereenvoudigd en zijn veel gemakkelijker te begrijpen wanneer visuele hulpmiddelen worden toegepast. Als je bijvoorbeeld uit verschillende onderdelen een IKEA-kast in elkaar moet zetten, werkt het goed als je een plaatje aangeleverd krijgt met de bouwinstructies in plaats van dat deze instructies worden omschreven. Een ander voorbeeld is een afbeelding van hoe een gereed (deel)product eruit moet komen te zien.

6. Kanban

Kanban is het Japanse woord voor ‘signaalkaart’. In de afgelopen decennia vulden productiemedewerkers een signaalkaart in als er een bepaald onderdeel van de voorraad bijna leeg was. De signaalkaart werd naar een team of een medewerker gestuurd, met als taak meer van dat onderdeel te bestellen.

Tegenwoordig is dit proces grotendeels geautomatiseerd. Het idee van Kanban is om alleen meer onderdelen te kopen als dat nodig is. Een boodschappenbriefje bij je thuis is daar een goed voorbeeld van: het voorkomt dat je zonder plan inslaat of zonder komt te zitten.

Het doel van Kanban

Het belangrijkste doel van Kanban is het verminderen van verspilling. Als onderdelen alleen worden gekocht wanneer dat nodig is, verspil je minder tijd, geld of ruimte door onnodige voorraad te bestellen. Tegelijk voorkom je wachttijd door op tijd nieuwe voorraad in te slaan.

7. Demand Management

Demand Management is een Lean Manufacturing tool die wordt gebruikt om alle vraag uit de externe omgeving (zoals klanten en toeleveranciers) in kaart te brengen, te beheren en samen te voegen in een supply chain binnen een bedrijf.

Demand Management heeft drie hoofddoelen:

- Het nauwkeurig voorspellen van de klantvraag.

- Minimaliseren van de voorraad.

- Balanceren van vraag en aanbod.

Hoe wordt Demand Management geïmplementeerd?

Het belangrijkste onderdeel van het implementeren van Demand Management is het creëren van een transparantere supply chain. Bedrijven moeten zorgen voor transparantie van alle leveranciers die met het bedrijf werken, van de grootste tot de kleinste. Door ervoor te zorgen dat elke speler in de supply chain transparant is, kan je beginnen met het creëren van een efficiëntere supply chain.

Vervolgens moeten bedrijven bepalen welke inventaris niet nodig is en kan worden beperkt. Te veel voorraad hebben is duur en moeilijk te onderhouden. Uiteindelijk zorgt deze techniek ervoor dat producten efficiënter worden aangeboden aan klanten.

8. Heijunka

Heijunka is het Japanse woord voor productienivellering. Heijunka is bedoeld om het type en de hoeveelheid productie in balans te brengen, terwijl het aantal batches wordt verminderd. Ford stond ooit bekend om de productie van auto’s in batches. Toyota gebruikte Heijunka om het werken in batches te minimaliseren en een efficiënter productieproces te creëren. Het doel is het beperken van voorraden, kapitaalkosten, mankracht en productietijd.

Implementeren van Heijunka

Volgens veel Lean experts kan Heijunka het beste worden geïmplementeerd nadat een bedrijf al meer basale principes van Lean Manufacturing heeft geïmplementeerd.

Stel dat een fietsenfabrikant elke week 500 bestellingen voor fietsen ontvangt. 100 op maandag, 50 op dinsdag, 50 op woensdag en 300 op donderdag. In plaats van het produceren van 500 fietsen aan het begin van de week of het exacte aantal dat elke dag nodig is, zou het bedrijf 100 fietsen per dag kunnen produceren. Door elke dag hetzelfde aantal te produceren, kan de fabriek het productieproces voor 100 fietsen optimaliseren en zo een efficiënter proces creëren.

9. Just in Time

Het Just in Time-principe is gericht op het produceren van wat klanten willen, wanneer ze het willen, in de hoeveelheid die ze willen en waar ze het willen hebben. In plaats van een grote voorraad van een product te maken op het moment dat de productie het toelaat, maak je slechts dat deel dat een klant daadwerkelijk wil. Dit vermindert onnodige voorraad en zorgt ervoor dat bedrijven alleen kosten maken voor onderdelen en arbeid waarvoor uiteindelijk door een klant wordt betaald.

Wat is de geschiedenis van Just in Time?

Just in Time werd tijdens de Tweede Wereldoorlog uitgevonden door Toyota. De tool is uitgevonden in een tijd waarin het produceren van extra voorraad gewoon te duur was omdat grondstoffen schaars waren. Bedrijven konden het zich eigenlijk alleen veroorloven om te produceren wat een klant wilde.

Het idee voor Just in Time kwam na een bezoek aan Amerikaanse supermarkten door managers van Toyota. Ze merkten dat producten pas werden aangevuld werden als een product op was, niet eerder. Dit Just In Time-principe pasten ze toe in de productielijn van hun auto’s in Japan.

JIT gaat tegen het conventionele productiedenken in: in plaats van maximaal produceren (Ford) wordt de productie afgestemd op de wensen van de klant (Toyota).

10. Takt-tijd

Takt-tijd komt van het Duitse woord Takt dat ritme betekent. Het is de maximale hoeveelheid tijd die aan een product of dienst besteed kan worden terwijl nog steeds aan de klantvraag voldaan wordt, en daarmee gelijk aan het bestelritme van de klant.

Wat is het doel van Takt-tijd?

Het doel van Takt is om het tempo van de productie af te stemmen op de vraag van de klant. Hiervoor is het nodig om alle activiteiten binnen de supply chain op elkaar af te stemmen. Takt gaat hierdoor onder meer verspilling in de vorm van wachttijd, voorraad en transport tegen.

11. Knelpuntenanalyse (Bottleneckanalyse)

Een knelpunt in een supply chain verwijst naar het onderdeel van een proces dat de meeste tijd in beslag neemt. Tijdens een fietstocht verwijst een bottleneck bijvoorbeeld naar het langzaamste lid van de groep. Dat lid kan de snelheid van de hele groep beïnvloeden. Hetzelfde geldt voor productieprocessen. Als een onderdeel van een supply chain langzamer is dan de rest, kan dit de snelheid en efficiëntie van het hele productieproces verminderen.

Het doel van de Bottleneckanalyse?

Het doel is om de langzaamste onderdelen van het productieproces te bepalen en vervolgens uit te zoeken hoe ze kunnen worden versneld. Dit kan bijvoorbeeld door het aanpassen van het proces, herverdelen van arbeidskrachten over het proces of het beter benutten (of verbeteren) van machines.

Dit proces kan kostbaar zijn, maar zal meestal leiden tot verhoogde efficiëntie. Het negeren van knelpunten kan heel duur uitpakken. Denk maar aan medewerkers die moeten wachten, terwijl anderen zich in het zweet werken.

Wanneer dient een Bottleneckanalyse te worden uitgevoerd?

Wanneer een proces langer duurt dan verwacht of er ongelijke verdeling van de werkdruk is. Door middel van deze analyse kan vastgesteld worden waar het knelpunt zich voordoet. Een geautomatiseerd alternatief is het gebruik van Process Mining-software.

12. Andon

Andon is een signaleringssysteem dat wordt gebruikt in processen wanneer er een afwijking is of een belangrijke handeling vereist is. Het is een vorm van visueel management (zie ook: Kanban).

In de productie worden Andon-lampen over het algemeen in assemblagelijnen gebruikt. Verschillende gekleurde lichtjes worden gebruikt om problemen en acties aan te geven. Operators kunnen een Andon inschakelen om aan te geven dat er een probleem is in een assemblagelijn. In een kantooromgeving kan een rood gekleurd licht aangeven dat een kamer bezet is of de wachttijd aan de telefoon te hoog oploopt.

In auto’s zijn waarschuwingslichten op het dashboard van een auto voorbeelden van Andons. Andons werken het beste als ze goed zichtbaar en gemakkelijk te begrijpen zijn. Ze moeten hand in hand gaan met een actie. Zo weet iedereen wat er nodig is als het dashboardlampje van een benzinepomp gaat branden: ga tanken.

13. Gemba

In het Japans betekent Gemba ‘de werkvloer’. In het bedrijfsleven verwijst dit naar een gebied waar waarde wordt gecreëerd, een kantoor bijvoorbeeld. In de productie verwijst het naar de fabrieksvloer. Het kan ook een bouwplaats, verkoopvloer of podium zijn. Het idee van Gemba in Lean Manufacturing is dat het management naar de fabrieksvloer moet gaan om zichtbare problemen op te sporen en op te lossen. Productieproblemen kunnen niet vanuit een kantoor worden opgelost, aldus Gemba. Het is nodig daadwerkelijke fysiek aanwezig te zijn op de ‘werkvloer’ door de probleemoplossers.

Hoe wordt Gemba geïmplementeerd?

Gemba is een stap voor stap proces:

1. Ga fysiek naar de productievloer om processen te observeren.

2. Verzamel gegevens en begrijp het werk dat wordt gedaan.

3. Stel vragen en toon respect voor degene die het werk doet (ook al zie je 100 verbeteringen).

4. Leer over problemen en kom met oplossingen.

Gemba Walks is het de tijd nemen om over de werkvloer te lopen om te zien wat er gebeurt en te bepalen of er problemen zijn. In de Lean Manufacturing filosofie wordt van managers verwacht dat ze minimaal één keer per week een Gemba Walk doen.

14. Hoshin Kanri

Hoshin Kanri is een stappenplan om je planningsdoelen te bereiken, door eerst je strategische doelstellingen te bepalen en deze vervolgens om te zetten in een concreet actieplan.

Wat zijn de 7-stappen van Hoshin Kanri?

1. Bepaal je huidige missie en visie.

2. Bepaal je doelstellingen en welke belangrijke verbeteringen jouw organisatie in de komende drie tot vijf jaar nodig heeft.

3. Stel jaarlijkse doelstellingen vast.

4. Bepaal de juiste KPI’s om je doelstellingen te kunnen meten.

5. Implementeer doelstellingen.

6. Beoordeel de doelstellingen maandelijks. Bepaal elke maand de voortgang om te zien waar de organisatie moet worden verbeterd.

7. Beoordeel de doelstellingen jaarlijks. Bepaal de voortgang elk jaar om te zien waar de organisatie moet worden verbeterd.

15. Overall Equipment Effectiveness (OEE)

OEE is een systeem dat wordt gebruikt om de productiviteit te meten. Het meet het percentage van de tijd dat een organisatie echt productief is. Een 100% score betekent dus dat er geen tijd verspild wordt. Er zijn uiteraard geen bedrijven die dit halen. De OEE omvat een meting van kwaliteit, prestaties en beschikbaarheid.

Wat is het doel van OEE?

Door productiviteit in termen van tijd te meten, kunnen bedrijven inzicht krijgen in hoe de algehele productieprestaties kunnen worden verbeterd. Het systeem helpt bij het identificeren van verspilling, het volgen van de voortgang en het verbeteren van de efficiëntie van de productiemiddelen.

Wat betekenen kwaliteit, prestaties en beschikbaarheid eigenlijk?

- Kwaliteit meet het aantal defecten. Een score van 100% geeft aan dat er geen defecten zijn.

- Prestaties meten de uitvoeringssnelheid van acties en hoeveelheid tijd dat er niet wordt geproduceerd. Een score van 100% geeft aan dat alles zo snel mogelijk wordt uitgevoerd.

- Beschikbaarheid houdt rekening met eventuele stops. Een score van 100% geeft aan dat het proces altijd in werking is tijdens de gestelde productietijden.

16. Cellular Manufacturing

Cellular Manufacturing is het proces waarbij vergelijkbare producten in één cel worden geproduceerd. Het product doorloopt het productieproces daardoor zonder onderbrekingen. In Cellular Manufacturing kunnen vergelijkbare producten op dezelfde assemblagelijn worden geproduceerd.

Wat zijn de voordelen van Cellular Manufacturing?

De voordelen van Cellular Manufacturing:

- Verkorte omschakeltijd doordat vergelijkbare producten gegroepeerd worden

- Effectief gebruik van de ruimte tijdens het gehele productieproces

- Verhoging van de flexibiliteit en transparantie.

- Verkorting van de doorlooptijd.

- Verhoging van de algehele productiviteit.

- Verbetering van teamwork en communicatie tussen medewerkers en afdelingen.

Voorbeeld van cellulaire productie?

Een metalen behuizing arriveert in een fabriek en moet worden geassembleerd. Assemblage vereist een aantal verschillende stappen. Het doel van Cellular Manufacturing is dat alle stappen in één gebied plaatsvinden, in één cel. Dit vermindert de tijd die nodig is om de onderdelen te transporteren tijdens het productieproces.

17. Continue verbetering

Continu Verbeteren (Continuous Improvement) is een methode binnen Lean Manufacturing die gebaseerd is op het volgen van standaard stappen om de efficiëntie over de loop van de tijd te verbeteren.

Wat zijn de voordelen van Continue Verbeteren?

De voordelen van Continue Verbetering zijn onder meer:

- Efficiëntere workflows.

- Besparing van tijd.

- Vermindering van de kosten.

- Vermindering van benodigde resources.

Hoe wordt Continue Verbetering geïmplementeerd?

Continuous Improvement wordt in vier stappen geïmplementeerd:

1. Zoek uit wat moet worden verbeterd en maak een plan.

2. Implementeer het plan

3. Verzamel gegevens om uit te zoeken of het plan werkt en of het moet worden verbeterd.

4. Als het plan op kleine schaal heeft gewerkt, voer het dan op grotere schaal uit.

Deze vier stappen volgen de bekende PDCA-cyclus (Plan, Do, Check, Act).

18. Total Productive Maintenance

Total Productive Maintenance (TPM) is een tool voor Lean Manufacturing om het stilstaan van machines in het productieproces te voorkomen. Het doel is om de downtime zoveel mogelijk te beperken en zo de efficiëntie van de productie te verhogen

Total Productive Maintenance omvat drie hoofdelementen:

- Preventief onderhoud: Hieronder vallen geplande onderhoudsactiviteiten die regelmatig worden gepland. De medewerkers dienen dit onderhoud periodiek uit te voeren. Het omvat het controleren van alle apparatuur op problemen en het oplossen van de gevonden problemen. Het doel is om problemen te voorkomen voordat ze zich voordoen.

- Corrigerend onderhoud: Managers en medewerkers controleren apparatuur en bepalen of apparatuur met mankementen moet worden vervangen. Vaak is het kosteneffectiever om apparatuur te vervangen voordat het kapot gaat. Het vervangen van apparatuur kan vaak de efficiëntie en winst verhogen.

- Onderhoudspreventie: Deze procedure zorgt ervoor dat alle aangekochte apparatuur voldoet aan de criteria. Het kopen van defecte of onjuiste apparatuur kan resulteren in toegenomen onderhoudsverantwoordelijkheden en inefficiëntie van de productie over de lijn.

19. Totaal kwaliteitsbeheer (Total Quality Management)

Total Quality Management (TQM) is het streven als organisatie om de kwaliteit van geleverde producten of diensten te verbeteren. Het doel is om de kwaliteit van elke afzonderlijke stap in een workflow van een organisatie te verbeteren.

Wat zijn de oorsprong van Total Quality Management?

Total Quality Management werd voor het eerst geïmplementeerd in 1923 door Walter Shewhard terwijl hij werkte bij Bell Telephone Laboratories. Het werd later door Japanse fabrikanten gebruikt en in de jaren tachtig op grote schaal geïmplementeerd.

Wat zijn de hoofdprincipes van Total Quality Management?

- Focus op de klant. Het doel van Total Quality Management is om het aangeboden product aan klanten te verbeteren en zo klanten tevreden te houden.

- Strategie. Total Quality Management vereist een strategische aanpak die gebruik maakt van een vaste methodologie.

- Continue verbetering. Het leveren van kwaliteit kost tijd en moet telkens worden geanalyseerd en verbeterd.

20. Root Cause Analysis

Root Cause Analysis (RCA) is een Lean Manufacturing tool die tot doel heeft de grondoorzaak (root = wortel) van een probleem te vinden. RCA is gebaseerd op het idee dat je beter oorzaken van een probleem kunt aanpakken in plaats van de symptomen, ook wel ‘brandjes blussen’ genoemd. Door de grondoorzaak te behandelen, kunnen fabrikanten grotere problemen verderop elimineren. Toch zal Root Cause Analysis in het algemeen problemen niet in één keer oplossen, het is over het algemeen een iteratief proces.

Wat zijn de belangrijkste principes van Root Cause Analysis?

- Het doel van Root Cause Analysis is om de oorzaak van een probleem te identificeren om te voorkomen dat het weer voorkomt. Het is een oplossing voor de lange termijn.

- Root Cause Analysis moet een onderzoekend en systematisch proces zijn om effectief te werken.

- Elk probleem heeft maar één hoofdoorzaak.

RCA kan worden uitgevoerd door gebruik van een Ishikawa (visgraatdiagram) en/of de 5 Why’s (5x Waarom).

21. Value Stream Mapping (Waardestroomanalyse)

Value Stream Mapping is een onderdeel uit de Lean Manufacturing toolbox die overzichtelijk alle stappen in een proces in kaart brengt.

Value Stream Mapping heeft drie hoofddoelen:

- Identificeer verspillingen.

- Verkort de productietijd.

- Maak het hele productieproces efficiënter.

Waar is Value Stream Mapping op van toepassing?

Value Stream Mapping kan in vrijwel elke sector van toepassing zijn, maar wordt voornamelijk gebruikt voor: logistiek, supply chain, productontwikkeling en administratieve processen.

Welke gegevens moeten worden verzameld om een Value Stream Map (Waardestroomanalyse) te maken?

- Processtappen (in detail)

- Voorraden

- Aantal medewerkers per processtap.

- Tijd die het kost om de processtap uit te voeren.

- Tijd die nodig is om van het ene product naar het andere over te schakelen.

- Hoeveelheid tijd die de fabriek kan draaien.

22. Continuous Flow (continue stroom)

Continuous Flow is het tegenovergestelde van batchproductie en is nauw verbonden met Kanban en Just In Time. Het doel van Continuous Flow is om voortdurend onderzoek en verbetering te gebruiken om alle elementen van de productie te integreren. Door te streven naar een Continuous Flow-productieproces komen afval en andere problemen aan de oppervlakte en kunnen dan worden opgelost. Uiteindelijk zijn er veel Lean-principes en -tools die draaien om het creëren van een Continuous Flow-productieproces.

Het Continuous Flow-proces omvat doorgaans een fabriek die 24/7 draait zonder onderbreking en met weinig afval. Sectoren zoals olieraffinaderijen, metaalbewerking en aardgasverwerking zijn ideaal voor een Continuous Flow-proces.

De voordelen van Continuous Flow zijn onder andere:

- Stabiliteit.

- Continuïteit.

- Optimaal omgaan met grondstoffen en tijd.

23. Lean Audit

Een Lean Audit is een hulpmiddel dat wordt gebruikt om te bepalen hoe goed Lean Manufacturing-principes werken in een fabriek of bedrijf.

Een Lean Audit heeft doorgaans 5 stappen:

1. Bepaal het doel van uw audit. Dit houdt in dat u bepaalt welke Lean processen u al gebruikt en dat u met statistieken komt om te bepalen hoe goed ze werken. Het doel van een Lean Audit moet zijn om de algemene efficiëntie te verbeteren, afval te verminderen en de productiekosten te verlagen.

2. Bepaal wie de audit zal uitvoeren. Lean Audits kunnen het beste worden uitgevoerd door een extern team om objectiviteit te waarborgen, maar het senior management kan ervoor kiezen om de audit intern uit te voeren.

3. Maak een puntensysteem om de voortgang te meten.

4. Gebruik een systeem om de audit uit te voeren. Idealiter wordt een Lean-audit uitgevoerd met behulp van Lean principes.

5. Volg de audit op om ervoor te zorgen dat alle problemen worden opgelost. Idealiter zouden Lean Audits uitgevoerd moeten worden op een kleinschalige maandelijkse en op een grootschalige jaarlijkse basis.

24. Quick Changeover (snelle omschakeling)

Quick Changeover (omschakeling) is de hoeveelheid tijd die nodig is om een apparaat te wisselen tussen de productie van het ene item naar het volgende. In Lean Manufacturing is het doel om een snelle overschakeling te verzekeren, omdat alle tijd die besteed wordt aan wisselen verspilde tijd is. Is de Changeover hoog, dan betekent dit dat er hogere voorraden moeten worden aangehouden om tijdige levering te kunnen garanderen.

Een voorbeeld van Quick Changeover?

Een pit-crew tijdens een autorace is (als alles goed verloopt) een goed voorbeeld van een Quick Changeover. Hoe sneller een ploeg kan wisselen, hoe groter de kans voor de coureur om de race te winnen. In Formule 1 kunnen een paar seconden het verschil maken.

Wat zijn de voordelen van Quick Changeover?

De belangrijkste voordelen van Quick Changeover zijn:

- Vermindering van het aantal defecten.

- Vermindering van de voorraadkosten.

- Meer productieflexibiliteit.

- Betere kans op tijdige levering.

25. First Time Right

First Time Right (FTR, of Right First Time) is een Lean Manufacturing filosofie die benadrukt dat processen de eerste keer goed moeten zijn, elke keer weer. Het concept omvat goede planning en een grondig begrip van de productieprocessen.

First Time Right heeft 3 primaire stappen:

1. Volg de prestaties. De eerste stap van FTR is uitzoeken hoe vaak u uw productieprocessen de eerste keer goed aanpakt. Zoek naar gebieden in het productieproces waar dingen de eerste keer niet soepel verlopen. Door de problemen te identificeren, kunt u achterhalen waar uw productieprocessen moeten werken. Process Mining kan helpen om dit in kaart te brengen.

2. Verbeter de prestaties met een geautomatiseerd of gestandaardiseerd proces. Vaak worden de meeste fouten veroorzaakt door menselijk handelen. Hoe systematischer een proces wordt, hoe groter de kans dat je de eerste keer alles goed kunt doen.

3. Identificeer afvalgebieden en gebruik de FTR-tool om ze uit te schakelen. De belangrijkste aandachtsgebieden zijn voorraad, overproductie, defecten en transport.

26. 8 verspillingen

In Lean manufacturing verwijst 8 verspillingen (voorheen waren het er 7) naar acht typische plaatsen waar verspillingen in processen optreden. Met behulp van de 8 Verspillingen-tool kunnen fabrikanten bepalen waar ze verspillingen hebben en kunnen ze hun processen op elk gebied verbeteren. De methode is door Toyota geïnvesteerd en maakt integraal deel uit van het Toyota-productiesysteem.

Wat zijn de 8 verspillingen?

1. Overproductie: verwijst naar het produceren van een product voordat (of zonder dat) het nodig is. In het Toyota-productiesysteem worden producten alleen geproduceerd als er vraag van de klant is.

2. Wachten: verwijst naar de tijd tussen de ene operatie en de volgende.

3. Transport: voegt geen waarde toe aan een product en verhoogt het risico op defecten.

4. Overbewerking: dit verwijst naar het gebruik van overdreven dure apparatuur om taken uit te voeren die kunnen worden verwerkt door eenvoudigere en meer kosteneffectieve apparatuur, of het uitvoeren van overbodige bewerkingen (bijvoorbeeld een dikke rapportage in plaats van simpele memo).

5. Onnodige voorraad: het doel is om de voorraad te verminderen tot wat nodig is.

6. Beweging: overmatige menselijke beweging moet tijdens het productieproces worden verminderd.

7. Defecten: het verminderen van defecten is cruciaal voor het verlagen van de kosten.

8. Talent: zet de medewerkers in op de juiste plaats. Boven je niveau werken leidt tot fouten, onder je niveau werken tot een gemiste kans voor het bedrijf.

27. Six Big Losses

Six Big Losses verwijst naar de zes meest voorkomende redenen voor niet-effectieve productie. TBM en OEE worden over het algemeen gebruikt om de Six Big Losses te elimineren.

Wat zijn de Six Big Losses?

1. Storingen. Storingen hebben betrekking op machinestoringen en de noodzaak van intensief onderhoud.

2. Setup and Adjustment. Het instellen en aanpassen omvat de omschakeling en opwarming van de machine.

3. Stationair draaien. Stationair draaien verwijst naar storingen, obstructies en reiniging.

4. Speed. Snelheid verwijst naar efficiëntie van de operator en verslijting van de machine.

5. Defecten in proces en herbewerking. Defecten verwijzen naar productschade en de behoefte aan correcties.

6. Opstartverliezen. Opstartverliezen hebben betrekking op onjuiste montage en verliezen als gevolg van productdefecten.

28. SMART doelen

SMART doelen is een methode om doelen op een productieve manier vast te stellen. Om op een effectieve wijze Lean Manufacturing-methoden te gebruiken, moet het management goede en concrete doelen stellen. Idealiter moeten die doelen duidelijk worden gedefinieerd en gecommuniceerd.

Waar staat SMART voor?

Om een doel te bereiken moet het voldoen aan deze richtlijnen:

Specifiek. Een doel moet concreet zijn en gebaseerd op feiten en cijfers.

Meetbaar. Resultaten moeten gekwantificeerd kunnen worden met duidelijke cijfers.

Acceptabel (haalbaar). Doelen moeten haalbaar en niet te ambitieus zijn. Onmogelijke doelen zijn slecht voor de motivatie van de werknemer.

Realistisch. Doelen moeten worden gesteld op een realistische manier op basis van beschikbare middelen en tijd.

Tijdgebonden. Doelen moeten een vervaldatum krijgen die realistisch is op basis van beschikbare informatie.

KPI is de afkorting voor Key Performance Indicator en verwijst naar meetwaarden die worden gebruikt om de efficiëntie van de productie te beoordelen en analyseren. KPI’s zijn in feite door het management vastgestelde meetwaarden om het succes van Lean Manufacturing doelen te meten.

Enkele veel voorkomende productie KPI’s zijn:

Snelheid. Het meten van snelheid is essentieel voor het verhogen van de efficiëntie en winst.

Productie. Dit verwijst naar de hoeveelheid geproduceerd product.

Weigeringsratio. Productieprocessen produceren soms defecten. Het verminderen van defecten is essentieel voor het verhogen van de productiviteit.

Takt-tijd. Dit kan betrekking hebben op de hoeveelheid tijd die nodig is om een product te produceren of de hoeveelheid tijd die het kost voor een specifieke bewerking. Het meten hiervan kan helpen bij het identificeren van knelpunten of beperkingen in het productieproces.

Downtime. Pech of defecte machines veroorzaken vaak uitvaltijd. Lean probeert de downtime zo veel mogelijk te beperken.

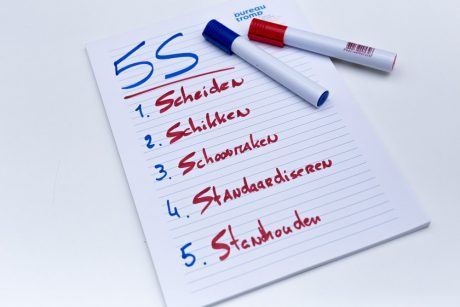

30. De 5S-methode

De 5S-methode verwijst naar vijf Japanse en Engelse termen die beginnen met een ‘S’ en een methode voor de organisatie van de werkplek bieden.

Waar staat elke “S” voor?

Scheiden (Seiri): bepaal welke artikelen in een fabriek of kantoor nodig zijn en welke niet. Verwijder de artikelen die niet nodig zijn.

Sorteren (Seiton): zorg ervoor dat elk item in een fabriek op de juiste plaats staat. Items moeten gemakkelijk te vinden en te benaderen zijn.

Schoonmaken (Seiso): maak de fabriek regelmatig schoon. Door vuil, afval etc. weg te werken, kunt u gemakkelijker problemen in het productieproces identificeren.

Standaardiseren (Seiketsu): maak normen om een schone en nette fabrieksvloer te garanderen.

Standhouden (Shitsuke): maak gewoonten die ervoor zorgen dat op de lange termijn aan de normen wordt voldaan. Stel verantwoordelijkheden in voor managers en operators om ervoor te zorgen dat gewoonten worden ingesteld.

Een bedrijf dat met 5S begint, start vaak met een Clean Out dag (een soort kickoff) waarin in één dag de vijf stappen grondig doorlopen worden. Vervolgens is het belangrijk om iedere dag of week de schoonmaak-taken uit te blijven voeren, en regelmatig audits uit te voeren om elkaar scherp te houden.

31. SMED

SMED staat voor Single-Minute Exchange of Dies. Het doel van SMED is om alle overschakelingen en startups terug te brengen tot 10 minuten. Elke stap moet een minuut of minder zijn. Door de installatietijd te verkorten, kunnen fabrieken de efficiëntie aanzienlijk verbeteren. SMED werd uitgedacht door Frederick Taylor in 1911 en later gebruikt door Ford Motors in 1915.

Wat zijn de belangrijkste principes van SMED?

- Overschakelingen identificeren.

- Analyseren van elke taak om het doel te bepalen.

- Goedkope oplossingen bepalen.

- Verkorten van de omsteltijd.

Wat zijn de stappen om SMED te implementeren?

1. Maak onderscheid tussen internals (wat gedaan kan worden zodra de productielijn stilstaat) en externals (wat van tevoren klaargezet kan worden)

2. Zet zoveel mogelijk internals om naar externals

3. Stroomlijn de overgebleven internals en vervolgens de externals

4. Documenteer de nieuwe werkwijze

5. Blijf zoeken naar mogelijkheden om verder te verbeteren

32. Problemen oplossen met de A3 methode

A3 Probleem oplossing is een methode die een gestructureerde groeimethodologie gebruikt om de productiepraktijken te verbeteren. De methode is bedacht door Toyota en is gebaseerd op het werk van Edward Deming.

A3 Probleemoplossing heeft 7 stappen:

1. Bepaal wat de achtergrond is van het probleem.

2. Analyseer de huidige situatie. Wat wordt er momenteel gedaan en wat is het concrete probleem?

3. Bepaal wat de doelstellingen van het bedrijf zijn. Welke uitkomsten zijn gewenst of vereist?

4. Ga op zoek naar de grondoorzaak. We willen het probleem voorkomen, niet de gevolgen bestrijden.

5. Kom met oplossingen en bepaal wat de barrières zullen zijn.

6. Bepaal een plan om de oplossing te implementeren en wie waar verantwoordelijk voor is.

7. Follow-up. Welke barrières zijn er en wat kunnen we eraan doen? Hoe gaan we de werking van de oplossing monitoren en eventueel verder aanscherpen?

33. PDCA

PDCA staat voor Plan-Do-Check-Act en is een vierstappenmethode voor het maken en uitvoeren van veranderingen. De PDCA-methode is een cyclus en wordt steeds opnieuw herhaald om voortdurende verbetering aan te sturen.

PDCA wordt voornamelijk gebruikt in de volgende situaties:

- Uitvoeren van een verbeterproject.

- Ontwerpen van een repetitief werkproces.

- Ontwikkelen van een nieuw proces of productontwerp.

- Implementeren van veranderingen in het productieproces.

Wat zijn de PDCA-stappen?

1. Plan. Bepaal wat veranderd moet worden om het probleem op te lossen.

2. Do. Test de verandering op kleine schaal.

3. Check. Controleer hoe de test verliep door de resultaten te analyseren en te bepalen welke aanpassingen op het plan nodig zijn.

4. Act. Onderneem actie op basis van wat je hebt geleerd. Als de wijziging die je hebt aangebracht niet werkte, begin dan vanaf het begin en sla een andere richting in.

34. Gestandaardiseerd werk

Gestandaardiseerd werk binnen Lean Manufacturing is een laagdrempelig hulpmiddel om de huidige beste werkwijzen te documenteren, de standaard te verbeteren en ervoor te zorgen dat de nieuwe standaard een basis voor verbetering wordt.

Gestandaardiseerd werk verbetert 3 belangrijke aspecten van het productieproces:

- De snelheid waarmee producten worden geproduceerd om aan de vraag van de klant te voldoen.

- De werkvolgorde van de operator om producten tegen die tijdswaarde te produceren.

- De standaard inventaris die nodig is om een soepel productieproces te garanderen.

Wat zijn de voordelen van gestandaardiseerd werk?

De belangrijkste voordelen van gestandaardiseerd werk zijn:

- Minder variatie.

- Betere documentatie van de huidige processen.

- Gemakkelijker om kennis over te dragen.

- Meer specialisatie, minder ongelukken.

- Goede basis om verdere verbeteringen aan te brengen.

- Verhoogt teamwerk door de hele organisatie.

35. 5x Waarom (5 Why’s)

5 Why’s is een Lean Manufacturing methode die wordt gebruikt om de oorzaak van een probleem te bepalen. Managers herhalen de vraag “Waarom?” en elk antwoord vormt een basis voor de volgende vraag. Dit proces gaat door totdat er een conclusie is bereikt. De 5 Why’s-techniek is ontwikkeld door Sakichi Toyoda en is door Toyota gebruikt om haar productieprocessen te verbeteren. De 5 Whys-techniek vereist de interne drive om effectief te werken.

Wat zijn de regels rondom 5 Why’s?

Om 5 Why’s goed te kunnen uitvoeren, dienen de volgende stappen gevolgd te worden:

- Gebruik papier of een whiteboard, geen laptop of computer. Dit bevordert het creatieve proces

- Definieer het probleem duidelijk en zorg ervoor dat elk teamlid het begrijpt

- Gebruik een stap voor stap-proces om de oorzaak te achterhalen. Probeer niet tot conclusies te komen

- Identificeer wat de oorzaken zijn, niet de symptomen

- Gebruik logica, feiten en proceskennis, probeer emotie zoveel mogelijk achterwege te laten

- Focus op accurate en gedetailleerde antwoorden

- Gebruik het standpunt van de klant wanneer de ‘Waarom’-vragen worden beantwoord