Voor veel organisaties is het een uitdaging om ‘Continuous Flow’ te realiseren. Dit wordt met name veroorzaakt door fluctuaties in de klantvraag. Die fluctuaties en onvoorspelbaarheid van klanten zorgen voor onbalans in processen. Het gevolg hiervan is dat verspilling en overbelasting kan ontstaan, wat effect heeft op de kosten en kwaliteit van het product. Daarom is het van belang om als organisatie balans aan te brengen in je processen om ‘flow’ te creëren. Dit vergt een continue afstemming tussen capaciteit en klantvraag. Ben jij nieuwsgierig hoe je meer balans kunt creëren in jouw proces of organisatie, lees dan vooral verder want misschien is Heijunka wel iets voor jou.

Wat is Heijunka en waarom pas je het toe?

Net als vele andere termen binnen Lean en het Toyota Production System (TPS) is Heijunka ook afkomstig van Toyota. Toyota realiseerde zich dat het produceren in batches niet efficiënt is. Ze merkten dat er hierdoor slecht op de veranderende klantvraag gereageerd kon worden, zonder het creëren van verspilling (Muda) of overbelasting (Muri) in hun productieproces. Om dit tegen te gaan hebben zij Heijunka bedacht, wat letterlijk betekent: ‘het balanceren van type en hoeveelheid producten/werk over een vaste tijdsperiode’. Het doel van Heijunka is het elimineren van verspillingen en overbelasting door het creëren van een continue workflow van het type en de hoeveelheid te produceren producten. Je stemt je productieplan af op de vraag van de klant. Uiteindelijk biedt Heijunka flexibiliteit, stabiliteit en voorspelbaarheid voor klanten.

Wat en hoeveel gaan we produceren?

Hoeveel en welke producten gaan we deze week produceren? De basisgedachte van Lean zegt dat we op basis van de klantvraag gaan produceren. Echter in de praktijk blijkt dit niet zo simpel of efficiënt te zijn. Dat kan inhouden dat de ene dag niet geproduceerd wordt, omdat er geen orders zijn, en de andere dag overgewerkt moet worden omdat anders niet aan de vraag voldaan kan worden.

Balanceren van hoeveelheid werk

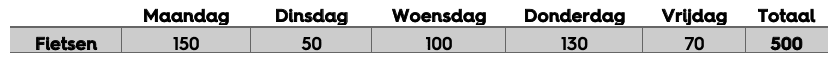

Heijunka helpt in het balanceren van de hoeveelheid werk. Stel dat een fietsenfabrikant de volgende orders ontvangt in een bepaalde week:

Sommige organisaties produceren op basis van de vraag, dus op maandag 150 fietsen, op dinsdag 50 enzovoort. Het nadeel hiervan is dat de hoeveelheid werk van dag tot dag verschilt. Er zijn ook organisaties die gelijk alles produceren aan het begin van de week. Als in dit geval de klantvraag veranderd heb je onnodig voorraad geproduceerd. Heijunka balanceert de hoeveelheid producten over de week. In het voorbeeld van de fietsenfabrikant produceer je dan 500/5 dagen = 100 fietsen per dag. Aan het eind van de week voldoe je aan de gewenste vraag en heb je balans aangebracht in de hoeveelheid werk per dag. Dit zorgt ervoor dat het proces blijft draaien en er geen overbelasting plaatsvindt wanneer de klantvraag fluctueert, of onnodig voorraad wordt geproduceerd. Door elke dag hetzelfde aantal te produceren, kan de fabriek het productieproces voor 100 fietsen optimaliseren en zo een efficiënter proces creëren.

Balanceren van type werk

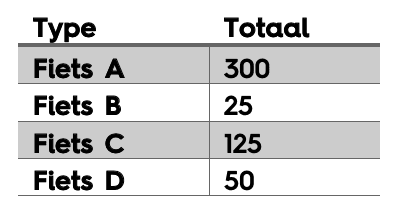

In veel gevallen betreft het niet één type product dat wordt geproduceerd. Meestal bieden organisaties verschillende producten aan. De uitdaging zit hem dan in welk product ga je wanneer produceren? Heijunka helpt bij het bepalen van de product mix. Stel je voor dat in het voorbeeld van de fietsen de volgende verschillende types worden besteld.

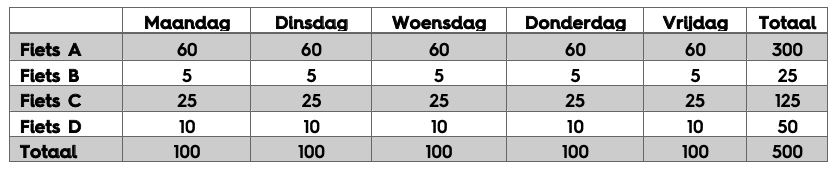

De traditionele gedachte is om het product met de meeste vraag eerst te produceren en het product met de minste vraag als laatst. Deze vorm van produceren is in batches. Wat als een klant Fiets B bestelt, en de fabrikant de hele week Fiets A produceert? De klant loopt dan wellicht weg, of het bedrijf moet snel Fiets B gaan produceren. Dit kan weer voor overbelasting zorgen of lange omsteltijden in productie. Heijunka benadert deze situatie anders, door een mix in producten aan te brengen. In het voorbeeld van de fietsenfabrikant zou dit er als volgt uit kunnen zien:

In deze tabel zie je dat alle types iedere dag geproduceerd worden. Dit zorgt voor meer balans in het type product en de mogelijkheid tot een flexibelere reactie op fluctuaties in klantvraag. Op deze manier hanteer je de gevraagde hoeveelheid. Deze manier van produceren brengt ook nadelen met zich mee. Denk aan extra omsteltijden om te wisselen tussen de verschillende types. Hiervoor zou de SMED-methode gebruikt kunnen worden om de omsteltijden te minimaliseren.

Uiteindelijk zal Heijunka de organisatie helpen om flexibeler en voorspelbaar te zijn richting klanten en stabieler door het balanceren van type en hoeveelheid werk. Dit alles zorgt voor lagere voorraden, tevreden medewerkers vanwege een voorspelbaar proces, minder stilstand en overwerk. Maar vooral tevreden klanten!