“Six Sigma is a quality program that, when all is said and done, improves your customer’s experience, lowers your costs, and builds better leaders”. — Jack Welch

In dit artikel gaan we op twee verschillende manieren naar deze methodologie kijken. Door te kijken naar de projectmatige/gedachtegoed kant en de statistische kant, kunnen we je een goed antwoord geven op de vraag: Wat is Six Sigma?

De projectmatige kant van Six Sigma

Six Sigma betekent bij veel organisaties simpelweg een maatstaf voor kwaliteit die streeft naar bijna perfectie. Binnen organisaties wordt het meestal ‘Six Sigma’ genoemd, maar het kan ook een meer generieke of aangepaste naam hebben zoals ‘Operational Excellence‘, ‘Zero Defects’, ‘Customer Perfection’ of ‘Customer Excellence’. Six Sigma is een gedisciplineerde, datagestuurde aanpak (en methodologie) voor het elimineren van defecten en variatie in elk proces – van fabricageprocessen tot facturatieprocessen en van productie tot service.

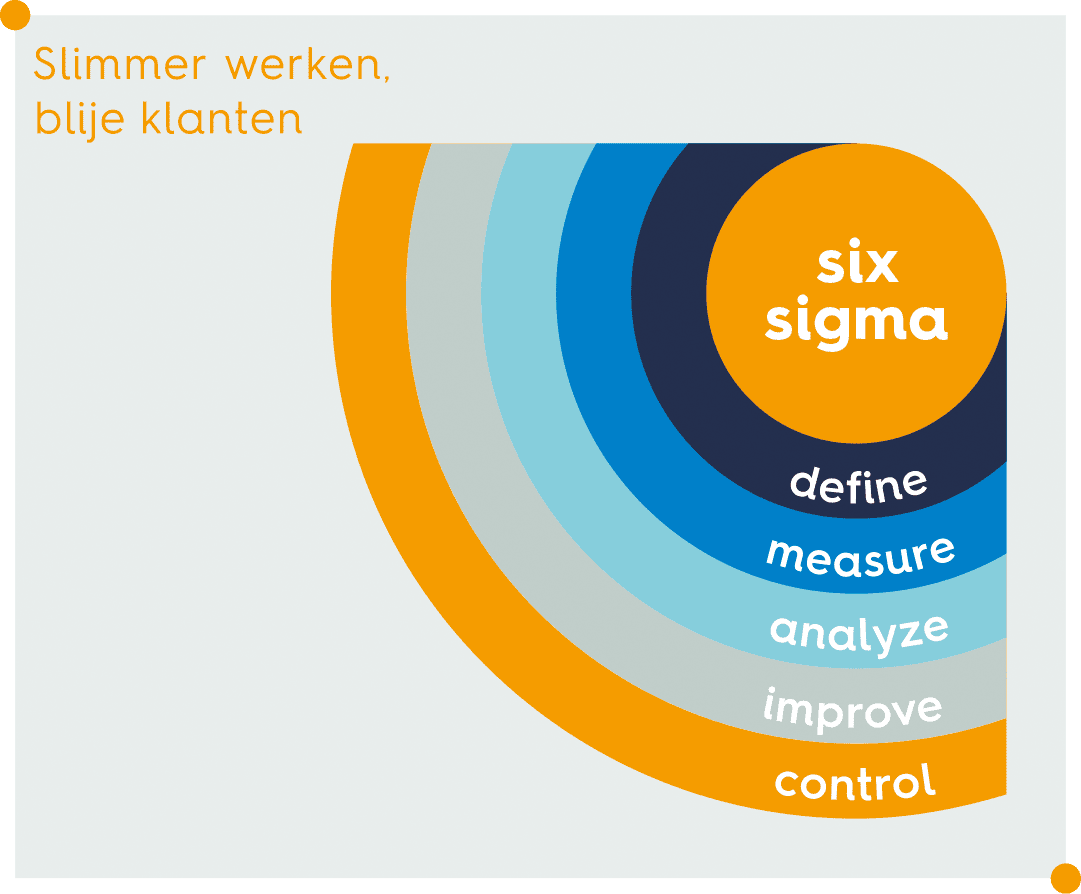

Het fundamentele doel van deze methodologie is de implementatie van een op metingen gebaseerde strategie die zich richt op procesverbetering en variatie beperking door de toepassing van verbeterprojecten. Dit wordt bereikt door het gebruik van twee Six Sigma-submethodologieën: DMAIC en DMADV. Het DMAIC-proces Define, Measure, Analyse, Improve and Control (Definiëren, Meten, Analyseren, Verbeteren, Beheersen) is een verbetermethodiek om binnen bestaande processen met bepaalde specificatie-eisen op zoek te gaan naar incrementele verbeteringen. Het DMADV-proces Define, Measure, Analyse, Design and Verify (Definiëren, Meten, Analyseren, Ontwerpen, Verifiëren) is een verbeteringssysteem dat wordt gebruikt om nieuwe processen of producten te ontwikkelen op Six Sigma-kwaliteitsniveaus. Het kan ook gebruikt worden als een huidig proces meer vereist dan alleen stapsgewijze verbetering.

Beide verbeterprocessen worden uitgevoerd door Green Belts en Black Belts en staan onder toezicht van Master Black Belts.

Wat kun je bereiken met Six Sigma?

General Electric, een van de meest succesvolle bedrijven die Six Sigma heeft geïmplementeerd, heeft gedurende de eerste vijf jaar van de implementatie een geschat voordeel van ongeveer $ 10 miljard gerealiseerd. GE zette deze methodiek voor het eerst in 1995 in nadat Motorola en Allied Signal dit pad al hadden bewandeld. Sindsdien hebben duizenden bedrijven over de hele wereld de verstrekkende voordelen van deze methodiek ontdekt.

De statistische benadering van Six Sigma

Wat betekent het om als organisatie “Six Sigma” te zijn? Voor veel organisaties betekent deze term simpelweg een maatstaf voor kwaliteit waarbij er wordt gestreefd naar bijna perfectie. Echter, de statistische implicaties van deze methodiek gaan veel verder dan de kwaliteit die de klant opmerkt. Deze methodologie komt voort uit de statistiek en wiskunde.

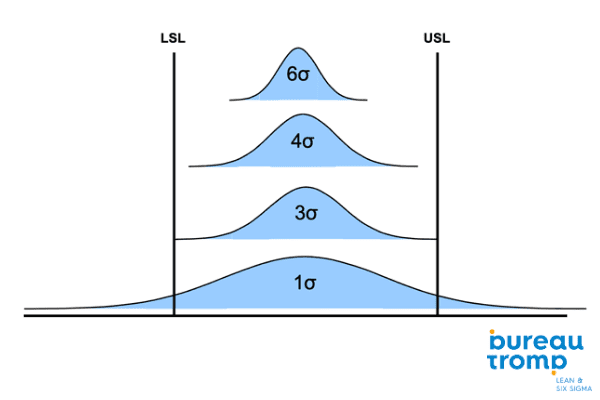

Het doel van de Six Sigma-kwaliteit is om variatie in de procesoutput te verminderen. Hierdoor zal op lange termijn de totale ervaring van de klant met een proces resulteren in – statistisch gezien – niet meer dan 3,4 defecte onderdelen per miljoen (PPM) kansen (of 3,4 defecten per miljoen kansen – DPMO). Voor een proces met slechts één specificatielimiet (boven of onder), resulteert dit in zes processtandaardafwijkingen tussen het gemiddelde van het proces en de specificatielimiet van de klant. Vandaar dat deze methodologie Six Sigma is genoemd. Voor een proces met twee specificatiegrenzen vertaalt dit zich in iets meer dan zes standaardafwijkingen van het proces tussen het gemiddelde en elke specificatielimiet, zodat het totale defectpercentage overeenkomt met het equivalent van zes standaardafwijkingen van het proces. De bovenste klantwens wordt hierbij Upper Specification Limit (USL) genoemd en de onderste klantwens wordt Lower Specification Limit (LSL) genoemd.

Bron: Rockwell Collins

Veel processen worden beïnvloed door speciale en/of toewijsbare oorzaken die van invloed zijn op de algehele prestaties van het proces. Dat wil zeggen, de algehele prestatie van het proces, zoals de klant het ziet, kan 3,4 DPMO zijn (wat overeenkomt met een prestatie op lange termijn van 4,5 sigma). Het proces zou echter in staat kunnen zijn om een bijna perfecte output te produceren. Het verschil tussen het ‘beste’ dat een proces kan zijn, gemeten aan de hand van procescapaciteit op korte termijn, en de totale ervaring van de klant (capaciteit op lange termijn) staat bekend als Shift, afgebeeld als Zshift of sshift. Voor een “typisch” proces is de waarde van een shift 1,5. Dus, wanneer men spreekt over Six Sigma, is het inherent aan de stelling dat de kortetermijncapaciteit van het proces 6 Sigma is, de langetermijncapaciteit 4,5 (3,4 DPMO – wat de klant ziet) met een veronderstelde verschuiving van 1,5 standaard deviatie.

Wanneer de referentie aan het aantal fouten wordt gegeven met DPMO, duidt dit doorgaans op de langetermijncapaciteit van het proces. Hierbij wordt gekeken naar de ervaring van de klant. De rol van de Six Sigma-professional is om de procesprestaties (capaciteit op korte en lange termijn) te kwantificeren en de juiste strategie vast te stellen om het vastgestelde prestatiedoel te bereiken. Naarmate de sigmawaarde van het proces toeneemt van nul tot zes, neemt de variatie van het proces rond de gemiddelde waarde af. Met een proceswaarde die hoog genoeg is, benadert het proces nulvariatie en staat het bekend als ‘nul defecten’.

Meer weten?

Volg dan één van onze Lean Six Sigma trainingen.