Jidoka: Automatische kwaliteit inbouwen

‘Jidoka’ is een krachtige tool binnen Lean, omdat er kwaliteitsverhoging wordt bereikt door automatische kwaliteit in te bouwen in processen. Dit wordt gerealiseerd door niet alleen bij de operator, maar ook bij de machines autonomie te leggen.

De oorsprong van Jidoka

De term ‘Jidoka’ bestaat al sinds 1896. In dat jaar vond Sakichi Toyoda een geautomatiseerd systeem uit om draadbreuk in weefmachines te herkennen, te melden bij de operator en de machines direct uit te zetten. Dankzij deze uitvinding werd een opeenstapeling van fouten voorkomen zonder dat er veel mensen nodig waren om continu de productie te controleren. Een enkele medewerker kon op deze manier een groot aantal machines overzien. Dit leverde zowel een aanzienlijke kwaliteitsverhoging op als een besparing in de kosten. Dubbele winst dus!

Jidoka en Jit

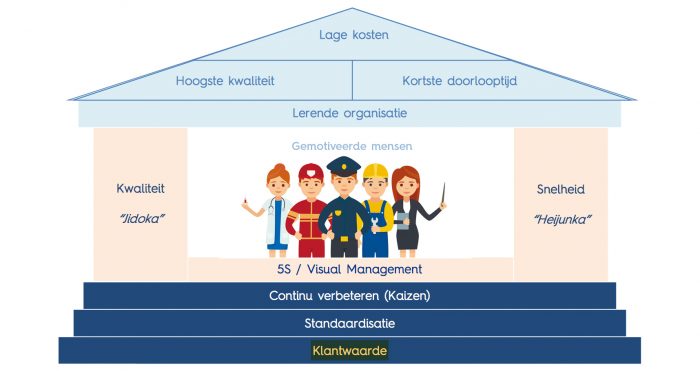

Binnen het Lean-Huis wordt er onderscheid gemaakt in kwaliteit (JIDOKA) en snelheid (JIT). ‘Jidoka’ staat hierin voor het continu leveren van hoge kwaliteit. ‘Just-in-Time’ (JIT) staat voor het tijdig leveren van de juiste hoeveelheid producten en diensten (snelheid).

Zoals je in bovenstaand plaatje ziet zijn JIT en Jidoka essentieel voor het realiseren van tevreden klanten en zakelijk succes. Binnen Jidoka wordt ook wel gesproken van ‘Built-in-Quality’. Hiermee wordt bedoeld dat het productieproces zo is ingericht dat je altijd hoge kwaliteit levert. En dat moet ook, want slechte kwaliteit zorgt voor klachten van klanten. Dit kost veel geld, levert slechte promotie op en zorgt alleen maar voor nog meer werk omdat deze klachten moeten worden opgelost.

Continu bezig zijn met het oplossen van fouten

Er kan veel tijd verloren gaan aan het oplossen van fouten en soms kan dit zelfs een gewenning worden. Een goed voorbeeld daarvan zagen wij vorig jaar toen wij een verbeterprogramma leidden bij een B2C dienstverlenende organisatie. Zij bleken 30-40% van hun tijd bezig te zijn met het oplossen van fouten. Wat je dan ziet is dat de organisatie zelf de inefficiëntie niet meer door heeft. Iedereen is lekker aan het werk en het oplossen van fouten is onderdeel daarvan geworden. Wees hier scherp op! Het kost je organisatie veel geld en belemmert de groei. Gelukkig hebben wij hen uitstekend kunnen helpen bij het fitter maken van hun werkprocessen.

Gaat er in een lerende organisatie dan nooit meer iets fout? Absoluut niet, maar omdat het systeem erop gericht is dat men leert van fouten, komen ze nooit vaker dan één keer voor. Met die insteek produceer je iedere keer beter nadat er zich een probleem heeft voorgedaan.

Vaststellen kernoorzaak om tot een lerende organisatie te komen

Net als in het voorbeeld van de weefmachine is de context van Jidoka een samenspel tussen mens en machine. Sensoren in de productielijn geven een foutsignaal af en een operator komt kijken. Hij/zij lost het probleem op en doet onderzoek naar de kernoorzaak van het probleem om te voorkomen dat het vaker gebeurt. Dit kan bijvoorbeeld met behulp van de ‘5x-Why’ oefening. Het vaststellen van de kernoorzaak is erg belangrijk. Alleen zo creëer je een lerende organisatie. Helaas zien we dat deze belangrijke stap nog vaak overslagen wordt omwille van de tijd of de moeite die het kost.

Bevoegdheden en verantwoordelijkheden

Wat bovendien belangrijk is, is dat de machines en/of de medewerkers ook echt de bevoegdheid krijgen en zich verantwoordelijk voelen om zoiets ingrijpends te doen als de productie stil te leggen. Houd er rekening mee dat het lef vergt van een (nieuwe) medewerker om dat te doen. In productielijnen zie je daarom systemen die men ‘Andon’ noemt. Dit zijn opvallende knoppen, lichten, matten of koorden waar mensen snel bij kunnen om de productie stil te leggen. Hiermee laat je de medewerkers zien dat het gebruik ervan ook wordt ondersteund.

Poka-Yoke

Voorkomen is beter dan genezen. Een term die je daarom veel hoort rondom Jidoka is ‘Poka-Yoke’. Producten worden hierbij op een bepaalde manier vormgegeven zodat er geen (menselijke) fouten meer mee gemaakt kunnen worden. De voorbeelden zijn eindeloos. Denk maar eens aan het feit dat je stekkers alleen op de juiste manier in het stopcontact kan steken. Of Nespresso-cups en SIM kaarten die maar op één manier in het apparaat gaan. Wanneer je hier in je eigen omgeving op let, zul je merken hoe vaak dit voorkomt.

Bedenk vervolgens dat je Poka-Yoke ook kunt toepassen op je productieproces. Welke fouten maken jouw medewerkers regelmatig? Kun je het productieproces anders inrichten en/of waarschuwingen inbouwen waardoor die fouten nooit meer voorkomen? Wees creatief!