Zijn controles verspilling?

Wat maakt dat veel bedrijven controles zien als activiteiten die goed zijn voor de klant? En dat deelnemers aan een Greenbelt training het moeilijk vinden om controles te zien als verspilling? In deze blog gaan we daar verder naar kijken.

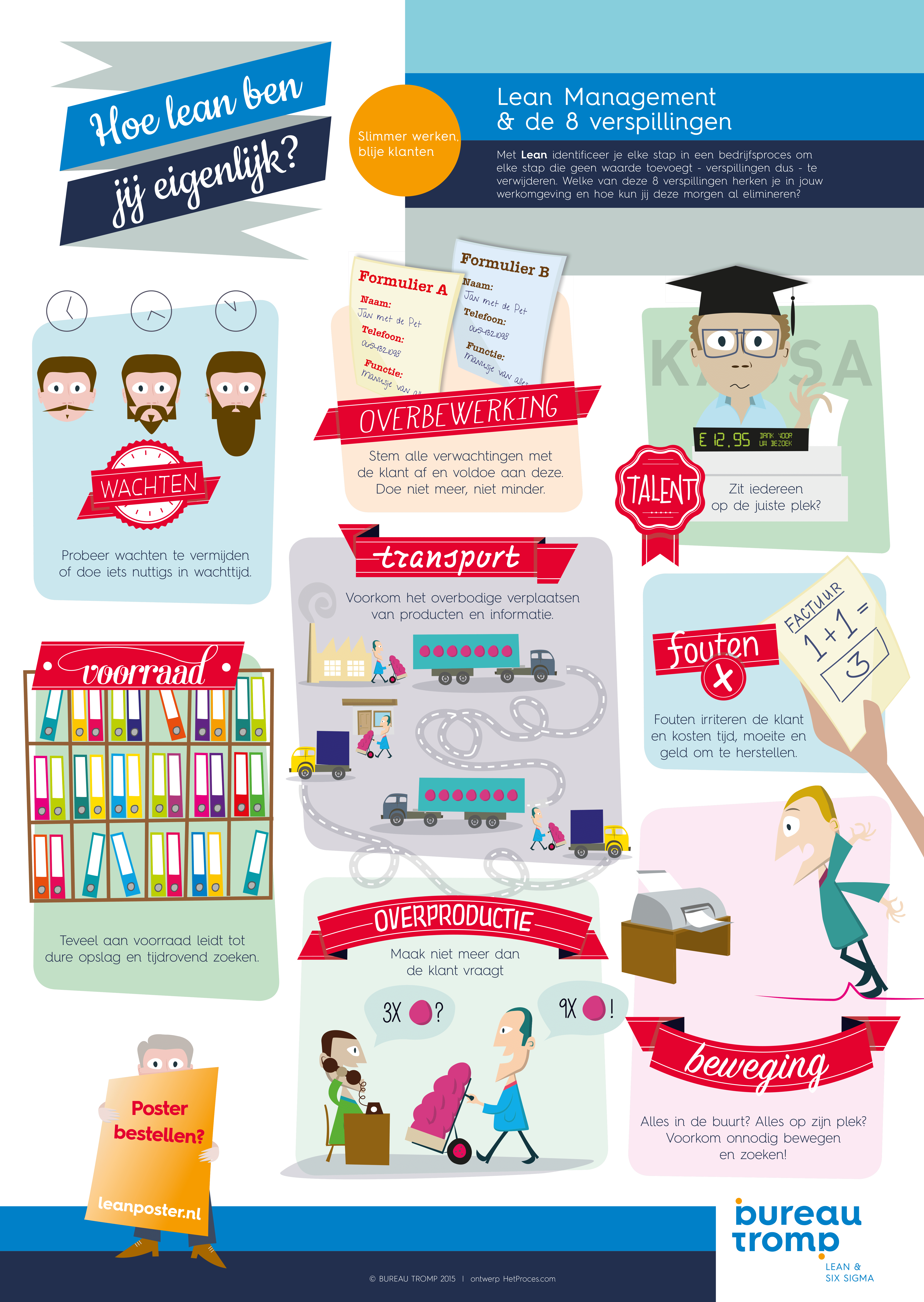

De 8 vormen van verspillingen

Binnen Lean herkennen we acht categorieën die we kunnen gebruiken om verspillingen in een proces te herkennen:

- Transport

- Voorraad

- Beweging

- Wachttijd

- Overproductie (te veel maken)

- Over-bewerking (te lang doorgaan)

- Defecten / fouten

- Talent van de medewerker

Deze categorieën gebruiken we om erachter te komen of een activiteit in een proces waarde toevoegt:

- Klantwaarde: een bewerking waar de klant voor wil betalen of op wil wachten

- Bedrijfswaarde: een bewerking nodig vanuit wet en regelgeving om of het bedrijf in stand te houden

- Geen waarde: de rest

De 8 vormen van verspillingen helpen om de activiteiten te vinden die geen waarde toevoegen. Je wilt meer tijd kunnen besteden aan klantwaarde toevoegende activiteiten. Daarom verminder je de energie die je steekt in bedrijfswaarde en geen-waarde activiteiten. Dat is een van de doelen van Lean verbeterprojecten.

En controles dan?

Tijdens trainingen ontstaan regelmatig discussies over controle activiteiten die uitgevoerd worden in een proces. Zijn die waarde toevoegend voor de klant? Geven die waarde voor het bedrijf? Of zijn dit toch verspillingen?

Voor mij zijn controles verspillingen: een controle doe je alleen maar omdat je de kwaliteit van een voorgaande stap blijkbaar niet genoeg vertrouwd of niet genoeg kunt vertrouwen:

- In het proces worden vaak fouten gemaakt en met een 4 ogen principe proberen we die fouten op te sporen voordat de fouten bij de klant terecht komen

- Onze leverancier levert niet altijd de juiste hoeveelheden of de juiste kwaliteit grondstoffen en dat willen we controleren voordat we die grondstoffen gaan gebruiken in onze processen.

- Klanten die niet alle gegevens in één keer aanleveren die we nodig hebben in een administratief proces.

Daarnaast zijn er ook nog controles van een operator nodig bij een machine omdat we er niet op kunnen vertrouwen dat de machine zijn werk goed doet: “zet de machine uit als dit of dat gebeurt”. Blijkbaar kan de machine zichzelf niet uitschakelen.

Vanuit deze gedachtegang is het duidelijk wat je moet doen met controles: proberen te beperken.

Hoe kun je controles dan minder nodig maken?

Voor het verminderen van controles heeft Lean een aantal mogelijkheden:

- Poka Yoke:

- een handeling in een proces zo maken dat het gewoon niet fout kan gaan.

- Een activiteit in een proces zo maken dat je het meteen ziet als het fout is (detecteerbaarheid verhogen)

- Autonomation:

- Gereedschap en machines zo inrichten dat ze zelf fouten kunnen ontdekken/corrigeren zodat minder aandacht van de operator nodig is.

En als de klant die controles vereist?

Als de klant jouw organisatie vraagt om controles uit te voeren en de bijbehorende rapportages te delen, dan is jouw organisatie dus een leverancier waarvan de klant de kwaliteit graag extra wil controleren. Voer dan eerst een aantal interne verbeter acties uit zodat jullie de kwaliteit goed onder controle hebben. Ga daarna het gesprek met de klant aan of jullie organisaties gezamenlijk de keten nog efficiënter kunnen maken.

Download kosteloos deze Lean poster in groot formaat:

Posters thuisgestuurd krijgen?

Alle posters zijn ook tegen kostprijs verkrijgbaar in een papieren versie op A2 formaat (42 x 60 cm). Deze kosten 10 euro per stuk en 10 stuks voor 50 euro. Dit is inclusief verzendkosten en kartonnen koker.

Geschreven door: Willem-Jan van der Knaap